010-65400661

“更高、更快、更强”,正如奥林匹克精神(Olympic Motto),在电机驱动领域也存在着同样的奥林匹克精神:更高的电机转速、更快的动态响应、更强的带载能力。在电机转速的竞速竞赛中,又细分出了高速电机和超高速电机赛道。今天,小编和大家一块走近超高速电机驱动及其相应的关键技术。

01 什么是超高速电机驱动

电机驱动的竞速竞赛并不是单纯地按照转速的高低来区分高速电机和超高速电机,而是按照控制的难易程度。目前,国内外专家一致认为,电机控制的难度随功率和转速乘积呈上升趋势,因此我们用根号电机功率乘以转速 来评判电机的高速化程度。为叙述方便,我们将根号电机功率乘以转速

来评判电机的高速化程度。为叙述方便,我们将根号电机功率乘以转速 称为高速指标。转速超过10,000rpm的电机都可以称为高速电机。一般而言,高速电机驱动中,只有高速指标大于70,000,可被称为超高速电机驱动。

称为高速指标。转速超过10,000rpm的电机都可以称为高速电机。一般而言,高速电机驱动中,只有高速指标大于70,000,可被称为超高速电机驱动。

来看几个例子:

• 一款用于划片机的超高速驱动器,功率为1.8kw,驱动电机的转速为60,000rpm,高速指标为80,498。

• 一款用于PCB钻孔和高光机的超高速驱动器,功率为0.75kw,驱动电机的转速为300,000rpm,高速指标为259,807。

• 一款用于高速鼓风机或压缩机的超高速驱动器,功率为300kw,电机转速为36,000rpm,高速指标为19,718,012。

02 电机驱动高速化的优点

正如追求“更高”的奥运精神,电机驱动控制也在不断地追求“更高转速”的赛道上高速奔跑。由普通电机进化至高速电机,又由高速电机进化至超高速电机,未来或许会出现“超超高速电机”。但对“更高”的不懈追求,是为了什么呢?

电机和驱动高速化后,由于其电机的转动惯量小,系统功率密度高,可以有效的节约材料成本。其次,高速传动还具有效率高,噪音小,动态响应快等优点。近年来,高速加工技术越来越受到人们的关注,因为它不仅可获得更高的加工质量,还可获得更高的生产效率,降低生产成本。因此,超高速电机驱动技术被认为是21世纪最有发展前途的先进制造技术之一。

03 超高速驱动器的应用领域

超高速电机驱动器结合电主轴或流体透平机械后,被广泛的应用在半导体、高精加工、绿色双碳等国家战略领域。

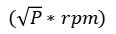

行业应用案例1——晶圆划片

晶圆划片(切割)是半导体芯片制造工艺流程中的一道关键工序,将整片晶圆切割成单一的芯片。半导体器件的小型化要求优化机械切割的工艺,以减小晶圆切割过程中的正崩和背崩。晶圆划片机的主轴需要高带载刚度和低运行振动,同时兼顾高转速和小体积的要求,因此需要使用性能卓越的超高速驱动器。

优秀的超高速驱动器,其控制性能保证电机运转时的低发热和低振动,减少切割时的正崩和背崩,显著提升划片机的切割质量和效率。

行业应用案例2——分子泵

分子泵是一种获取超高真空的设备,被广泛应用于半导体行业的工艺制程中。例如被卡脖子的阿斯麦光刻机就用到了高端分子泵。较为初级的分子泵可采用感应电机方案,而高端的分子泵则需要采用超高速驱动的永磁电机方案。超高速电机驱动如果同步匹配磁悬浮轴承控制技术,可使分子泵转速达到90,000rpm。目前,同时掌握的超高速电机驱动和磁悬浮轴承控制技术的成熟厂商,在全球范围内亦屈指可数。

行业应用案例3——高速PCB钻孔机

高速PCB钻孔机是应用于PCB加工钻孔工艺的一种设备,用于钻取PCB的通孔等。由于5G技术和个人穿戴电子技术的普及,各种超厚板、异型板等复杂产品的出现,常规的钻孔机已无法满足各种复杂超厚板的加工需求。

相关研究表明,如果要钻取10um的孔径,需要主轴转速至少达到1,000,000rpm。现有的高性能PCB钻孔主轴,应用空气静压轴承,转速可达300,000rpm。如果转速达不到最低加工要求,则无法进行加工。因此,超高转速的电主轴的对驱动器提出了极为严苛的性能要求,驱动器必须具备更高的控制频率。

超高速驱动器有很强的带载能力,实现高速钻孔时带载不掉速。如果驱动器控制动态响应慢,加工时容易偏心与断刀。因此,优秀的超高速电机驱动可降低断刀风险,提高连续生产的效率。

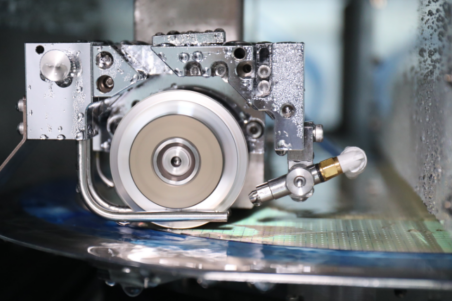

行业应用案例4——高精密磨床

高精密磨削在机床领域占有独特的地位,尤其是内圆磨削,主轴转速需达250,000rpm。超高转速对电机驱动器提出了严苛的要求,在无速度传感器的条件下,需要驱动器有精确转速控制的能力。此外,为了减小加工温度对敏感材料的影响,及避免温升对加工精度的影响,驱动器还需要尽量减小主轴发热。

超高速驱动器非常适合磨削应用。清正源华公司的产品开关频率可达64kHz,能实现单周期控制,配合高速无感控制算法,在超高转速下仍能稳定控制主轴转速。同时,极低的纹波电流,能提升磨床的加工精度,并减小主轴的发热。

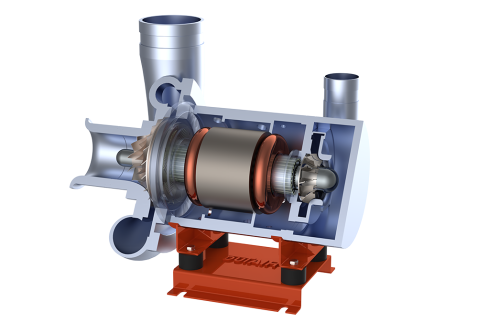

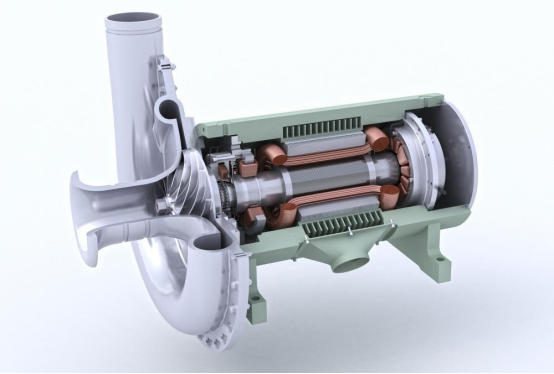

行业应用案例5——高速压缩机

在涡轮机领域,提高转速及不使用变速箱的直驱方式有助于提高系统效率,并能降低故障率。因此,高速电机正在逐步代替传统低速电机。尤其是在氢燃料电池领域,由于功率密度、转速等要求,氢能空压机需要使用超高速驱动器进行驱动。

由于高旋转场频率和小转子体积,标准变频器无法充分驱动高速电机,即便使用了昂贵的附加组件(例如正弦滤波器等),驱动效果也仅差强人意。运用了先进技术的超高速驱动器,配合针对高速电机的独特控制算法,可输出电机所必需的高旋转场。这样可在不使用正弦滤波器的情况下确保电机的低发热量,显著改善系统效率及提升电机和轴承的使用寿命,提高能效,尤其适合车载应用。

行业应用案例6——高速涡轮鼓风机

近年来,高速涡轮鼓风机在石油、天然气,污水处理、化工、纺织、船舶等应用领域迎来非常可观的增长。高速鼓涡轮风机作为一种绿色节能的解决方案,在送风量相同的条件下,可大幅降低运行电耗。例如,某纺织园区运用高速涡轮鼓风机替代传统叶片鼓风机后,节能40%,10个月即收回投资。鼓风机产品实现高速化后,除了节能以外,还具有环境友好性高、运行噪音低、日常维护量小等其它优点。

04 超高速驱动器的技术难点

超高速电机驱动为什么是一项典型的卡脖子技术呢?其主要技术难点集中在以下三个方面。

负载变化的自适应性及对抗扰动的鲁棒性

电机运行时,转速会受到负载变化的影响而出现波动。由于高速电机惯量较小,负载变化时转速的波动就更加明显,进而影响被驱动设备的工作特性。例如:高速钻孔时,主轴电机因加载而出现转速明显下降,将导致钻孔质量变差,甚至出现断刀的情况。

凭借强大的计算能力,超高速驱动器可以通过算法实时解算电机的转速,并通过速度调节器实现对电机转速的闭环控制。当负载变化导致电机转速发生变化时,驱动器使用自适应电流控制算法,并利用高速功率半导体器件快速调节电机电流,从而控制电机的输出转矩与负载转矩保持相对平衡,使电机转速保持稳定,显著提高了对负载变化的自适应性及对抗扰动的鲁棒性。

高速工况下的振动抑制

采用通用变频器驱动高速电机工作时,由于变频器的开关频率较低,导致电机在高速运行时(此时基波频率高)的电流包含大量谐波。这些谐波电流会产生谐波转矩,引起电机振动。由于超高速驱动器采用的功率半导体器件开关频率更高,可以保证驱动器在输出基波频率较高时,电流波形仍然能保持较好的正弦特性,大幅降低电流谐波含量,显著抑制了高速工况下的振动和噪声。

电机高温升的对策

电机运行时的功耗主要包括绕组中的铜耗、铁心中的铁耗、机械损耗以及附加损耗等。电机转速提高,不但会使机械损耗增加,而且会导致电机中磁场的变化频率提高,使涡流损耗和磁滞损耗增加。采用通用变频器驱动时,电机电流中包含的大量谐波会产生谐波磁场,这些谐波磁场还会使附加损耗增加。上述损耗都会转化为热量,使高速电机温度明显提高,从而影响电机的寿命。

采用超高速电机驱动器驱动高速电机时,由于驱动器的计算速度快、开关频率高,可以有效提高磁场定向的精度,从而提高转矩电流比,用较小的电流就可以得到所需的转矩,有效降低了铜耗。超高速电机驱动器的驱动电流正弦特性好,可以有效降低附加损耗。此外,超高速电机驱动器还可以利用算法调节电机空载时的磁场,从而降低电机空载时的铁耗。通过以上措施,超高速电机驱动器可以有效抑制高速电机的温升。

05 总结

作为服务于半导体、高精加工、绿色双碳等国家战略领域的关键核心技术,超高速驱动拥有非常广阔的前景。我们坚信,自主可控的国产超高速驱动技术,能将更优质的产品价格、更可靠的服务保障和更快速的开发合作,带给国内设备厂商。

一名优秀的运动员,其实还兼具敏捷的反应力和强大的肌肉爆发力。与体育运动类似,一台优秀的超高速电机控制器,不仅单纯地能驱动电机有“更高”的转速,还需要有“更快”的动态响应和“更强”的带载能力。如何驱动电机在超高转速下实现“更快”和“更强”?小编将在矢量控制技术的介绍中带给大家。